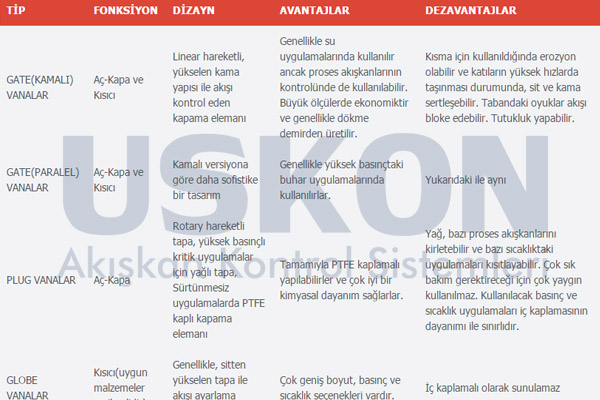

| TİP | FONKSİYON | DİZAYN | AVANTAJLAR | DEZAVANTAJLAR |

|---|---|---|---|---|

| GATE(KAMALI) VANALAR | Aç-Kapa ve Kısıcı | Linear hareketli, yükselen kama yapısı ile akışı kontrol eden kapama elemanı | Genellikle su uygulamalarında kullanılır ancak proses akışkanlarının kontrolünde de kullanılabilir. Büyük ölçülerde ekonomiktir ve genellikle dökme demirden üretilir. | Kısma için kullanıldığında erozyon olabilir ve katıların yüksek hızlarda taşınması durumunda, sit ve kama sertleşebilir. Tabandaki oyuklar akışı bloke edebilir. Tutukluk yapabilir. |

| GATE(PARALEL) VANALAR | Aç-Kapa ve Kısıcı | Kamalı versiyona göre daha sofistike bir tasarım | Genellikle yüksek basınçtaki buhar uygulamalarında kullanılırlar. | Yukarıdaki ile aynı |

| PLUG VANALAR | Aç-Kapa | Rotary hareketli tapa, yüksek basınçlı kritik uygulamalar için yağlı tapa, Sürtünmesiz uygulamalarda PTFE kaplı kapama elemanı | Tamamıyla PTFE kaplamalı yapılabilirler ve çok iyi bir kimyasal dayanım sağlarlar. | Yağ, bazı proses akışkanlarını kirletebilir ve bazı sıcaklıktaki uygulamaları kısıtlayabilir. Çok sık bakım gerektireceği için çok yaygın kullanılmaz. Kullanılacak basınç ve sıcaklık uygulamaları iç kaplamasının dayanımı ile sınırlıdır. |

| GLOBE VANALAR | Kısıcı(uygun malzemeler seçilmelidir) | Genellikle, sitten yükselen tapa ile akışı ayarlama amaçlı kullanılır. | Çok geniş boyut, basınç ve sıcaklık seçenekleri vardır. | İç kaplamalı olarak sunulamaz |

| KÜRESEL VANALAR | Aç-Kapa | Düz akış | Korozif ve çok farklı sıcaklık ve basınçlarda kullanılabilir. Ayrıca fire-safe modelleri vardır. | Kısıcı vana olarak uygun değildir. Vana siti çizecek katı partikül barındıran akışkanlar için uygun değildir. |

| İĞNELİ VANALAR | Kısıcı | Akış çok iyi derecede ayarlanabilir, kısılabilir. | Yüksek basınçlar için idealdir. | Sadece çok küçük ölçülerde üretilir. |

| KELEBEK VANALAR | Aç-Kapa. Eğer uygun dizayn edilirse kısma fonksiyonlu olarak kullanılabilir. | Sit içerisinde rotary dönen düz bir disk şeklinde tasarlanmış basit tasarım | Çok farklı iç kaplama, conta ve klepe seçenekleri mevcuttur. Yüksek debideki gazlar, sıvılar ve bulamaçlar için uygundur. Nispeten boyutuna göre ekonomiktir. İnce dizaynlıdır. | Özellikle küçük ölçülerde düşürülmüş/az akışa sebep olur |

| DİYAFRAMLI VANALAR | Kısıcı fonksiyonu ile aç-kapa olarakta kullanılabilir. | Kapama elemanı, salmastrasız ve esnek bir diyaframdır. Tam Geçişli tipleri de vardır. | Korozif akışkanlar için yaygın olarak kullanılır. Sızdırmazlığın mutlak istenildiği yerlerde idealdir. | Basınç ve sıcaklık aralıkları, diyafram malzemesi dayanımı ile sınırlıdır. İzolasyon uygulamaları için tavsiye edilmez. |

| ÇEK VALFLER | Akışın geriye kaçmasını önlemek | Otomatik olarak geri akışı engeller | Geniş sıcaklık ve basınç değerleri için farklı modeller | Kritik uygulamalarda uygun değildir. |

| BASINÇ EMNİYET VALFLERİ | Güvenlik ve Koruma | Gaz ve buhar için ani açılır vana | Tekrar, tekrar set pozisyonuna gelir. | Sadece gazlar içindir. Aşırı basıncı tahliye eder. |

| BASINÇ TAHLİYE VALFLERİ | Güvenlik ve Koruma | Sıvılar için oransal bir vana | Tekrar, tekrar set pozisyonuna gelir. | Sadece sıvılar içindir. Aşırı basıncı tahliye eder. |

| PATLAMA DİSKİ / EMNİYET DİSKİ | Güvenlik ve Koruma | Ani basınç yükselmelerinin olduğu fabrika ve tesislerde sistemi koruma amaçlı kullanılır. | Çok farklı materyallerden üretilir. Ani ve izin verilmeyen artışlarda, tahliye sağlar. | Tekrar kapama imkanı yok, tek kullanım. Sürünme ve korozyona maruz kalabilir, bu nedenle erken bozulabilir. |

Etiket: uskon

Pnömatik Aktüatör ve Aktüatörlü Vanalarda Hız Kontrolü

(Bu yazımızda referans olarak çeyrek turlu rotary pnömatik aktüatörleri referans aldık ancak bir çok benzerlik linear/ doğrusal aktüatörler içinde geçerlidir.)

Çeşitli nedenlerden dolayı pnömatik tahrik ünitelerinin yani pnömatik aktüatörlerin hız ayarlaması gerekebilir. Bu gereksinim, boru hattı basıncında ani dalgalanmaların (su çekici) neden olduğu hasarın önlenmesini, kontrol döngülerinin performansını geliştirmeyi ve kontrol dizilerinin zamanında yerine getirilmesini sağlamayı hedefler.

Yanıt hızını etkileyen birçok faktör vardır, bunların hepsi de aktüatör tipi ve boyutuna göre değişir. Aktüatör çalışma sürelerini etkileyen en önemli faktörler şunlardır:

a) Çıkış torku ve vana torku arasındaki ilişki

b) Kompresör kapasitesi ve ilgili boruların besleme basıncı

c) Aktüatör iç kapasitesi yani hava tüketimi veya süpürme hacmi

d) Çift-etkili veya yaygeri dönüşlü dizayn

e) Aktüatörün harici ve dahili akış kısıtlamaları

f) Aktüatördeki iç sürtünme

a) Çıkış torku ve vana torku arasındaki ilişki: Vananın çalışması için yeterli torka sahip ancak çok büyük olmayan, vana miline ve bağlantı flanşına uygun potansiyele sahip bir aktüatör seçmek esastır. Bazı durumlarda, aktüatörün çıkış torku tam olarak vananın momentiyle aynı olur, bu durumda aktüatör vanayı hareket ettirilmez. Aradaki fark arttıkça çalışma hızı artar, ancak artış oranı havanın aktüatörden çıkarma/egzos edilme oranıyla sınırlanır.

b) Kompresör kapasitesi ve ilgili boruların besleme basıncı: Çift etkili bir aktüatörden (veya bir yay geri dönüşümü aktüatörünün hava strokundan) elde edilen tork çıkışı, besleme basıncı arttıkça artacaktır. Tork gereksinimi valfın gereksinimini aşarsa (yukarıdaki “a” durumuna bakınız) hız, artan tork değeri ile artmalıdır. DURAVIS PAR serisi aktüatörlerin değişik basınçlardaki çıkış tork değerleri için kataloğa başvurunuz.

c) Aktüatör iç kapasitesi yani hava tüketimi veya süpürme hacmi: Aktüatör boyutu arttıkça, haznelerdeki basınçlı hava hacmi artar. Hava, farklı boyuttaki aktüatörden sabit bir oranda egzos edilirse, daha küçük olan aktüatörler daha büyük olanlardan daha hızlı çalışır.

d) Çift-etkili veya yaygeri dönüşlü dizayn: Krameyer dişli dizayna sahip çift etkili aktüatörler ile süpürülmüş hacim, torktaki artışa oranla artar; 5.5bar.g’de 270 Nm tork üreten bir pnömatik aktüatör, 5.5bar.g’de 135Nm üreten bir aktüatörün hacminin iki katını tüketir.

Yay geri dönüşlü aktüatör düşünüldüğünde bu aktüatör; strok başlangıcında, sıkıştırılmış hava tarafından üretilen kuvvetin yaklaşık % 60 – 70′ inin yayları sıkıştırması gerekir. Sonuç olarak, vanaya bağlı çift etkili bir aktüatörle aynı torku üretmek için aktüatör, hava tüketiminde karşılık gelen bir artışla 2,5 – 3,0 kat daha büyük olmalıdır. Hava, farklı boyutlardaki aktüatörlerden sabit bir oranda egzos olursa, çift etkili bir aktüatör, eşdeğer torklu bir yay geri dönüşlü aktüatörden daha hızlı çalışacaktır.

e) Aktüatörün harici ve dahili akış kısıtlamaları: Valf gereksinimleri için uygun olan bir aktüatör türüne ve boyutuna ulaştıktan sonra, çalışma hızına yönelik bir sonraki sınırlayıcı faktör, sıkıştırılmış havanın aktüatör odacığından / bölmelerinden ne kadar hızlı boşaltılacağıdır. Bunun gerçekleşme hızı, aktüatör pistonlarına etki eden karşı kuvvetlerin ve aktüatörün iç ve dışındaki portların boyutundan etkilenir. Karşılıklı odacıklardan gelen havayı zorlayan, çift etkili bir aktüatörün pistonu üzerinde etkili olan basınç, piston yolu boyunca sabittir; buna karşın, bir yay geri dönüşümü aktüatörü ile çarpmanın sonunda bulunan yay kuvveti, genellikle, strokun başlangıcında elde edilen kuvvetin yarısı kadardır. Bu önemli kuvvet düşüşü, kapanma hızını, eşdeğer bir çift etkili aktüatöre kıyasla önemli ölçüde azaltır. Hava, aktüatöre giren ve çıkan bir/iki hava hortumu, bağlantı noktaları(rekorlar) ve dahili akış kanalları boyunca geçer ve bunların hepsi akış için bir kısıtlama yaratır. Genellikle dahili bağlantılar boyutları, bağlantı girişlerinin boyutundan daha büyük bir etkiye sahiptir. Örneğin; pnömatik bağlantı boyutunu; G 1/4 ” den G 1/2″ ye çıkarmak; aktüatör içinde, odacıklara akışın 6 mm çaplı deliklerden geçmesi halinde çok az etkiye sahiptir. Aktüatör tasarımı için montaj ve tahrik formatından başka bir standart olmadığından, bu özellikler üreticiden üreticiye değişir ve çoğunlukla bir ‘standart ürün’ için hesaba katılmaz. Yalnızca, ‘yüksek hızlı’ bir versiyona ihtiyaç duyulduğunda bu faktörlerin dikkate alınması gerekir.

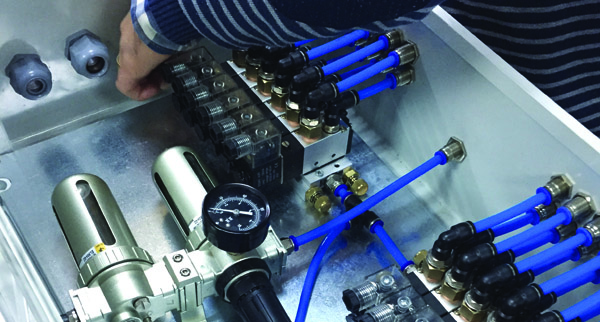

Aktüatörün harici valfleri (Namur solenoid valfler vb.) çoğu zaman çalışma hızına önemli ölçüde katkıda bulunur. Solenoid kontrol vanaları ya aktüatörde (Namur monte edilmiş ya da entegre bir anahtar solenoid kontrol merkezi) ya da bir panoda uzaktan konumlandırılabilir. Uzak konumlandırma olduğunda hava basıncının ve hava taşımadan doğan kayıpların göz önünde bulundurulması ve giriş gerçek basıncının ölçülmesi gerekir.

f) Aktüatördeki iç sürtünme: Son olarak tasarım ve montaj kalitesininden kaynaklı bir etkinlik derecesi olarak sürtünme iç komponentlerin kalitesiyle ilgilidir. O-ringler, yataklari, aktüatör / vana yanlış hizalanması ve krameyer dişlilerinin sıkı geçmesi nedeniyle yataklardaki aşırı yükler gibi faktörler, çalışma hızını etkileyebilir.

Aktüatör Hızını Arttırmak

Aktüatörün harici valfleri (Namur solenoid valfler vb.) çoğu zaman çalışma hızına önemli ölçüde katkıda bulunur. Bir solenoid kontrol valfinin akış katsayısı (“Cv”) hem besleme hem de egzoz portlarından gelen akış oranını belirler ve buna göre seçilmelidir. Birçok kullanıcı ve üretici bilmemesine rağmen; küçük ve orta büyüklükteki aktüatörler için genellikle “Cv 0.3” yeterlidir, daha büyük aktüatörlerde “Cv 0.5” veya daha fazla bir değer gerekebilir. Yüksek “Cv”, hızlı egzoz “boşaltma valfleri” yay-dönüşlü aktüatörler ile kullanılabilir, böylece silindirdeki boşaltılacak hava, doğrudan atmosfere atılır. Arka basınçta meydana gelen azalma, aktüatörün daha hızlı hareket etmesine neden olur. Bununla birlikte, bir boşaltma valfı takılmış olsa da, hız, aktüatörün yay haznesi havalandırma portundaki bağlantı noktası boyutu ile sınırlanabilir. Çok küçük bir havalandırma deliği, havanın yay odasına girmesini yavaşlatabilir ve bu da aktüatörü yavaşlatacak bir vakum etkisi yaratabilir.

Aktüatör Hızını Yavaşlatmak

Bir pnömatik aktüatörün hızını azaltmanın en basit yöntemi; aktüatörün, hava egzoz tahliye çıkışına veya egzoz borusunun egzoz port (lar) ına bir değişken orifis akış kontrol valfı takmaktır. Akış kontrol valfleri genellikle, bir yöndeki akışı kontrol eden ayarlanabilir bir iğne valfi ve iğne valfi etrafındaki havanın diğer yönde tam akışına izin veren bir kontrol valfinin bir kombinasyonudur. Giriş akışından ziyade egzozu düzenlemek daha iyidir, çünkü valf ve aktüatördeki sürtünme kuvvetleri, özellikle düşük hızlarda sarsıntılı ve düzensiz hareketlere neden olabilir. Aktüatör girişindeki akış kontrollerini kullanmak, pistonun arkasındaki hava basıncının yavaş, kontrol edilemeyen birikmesi nedeniyle problemi daha da arttıracaktır. Aktüatörün egzoz portuna akış kontrol valflerinin monte edilmesi, içeri giren havanın tam basınca gelmesini sağlayarak küçük sürtünme dalgalanmalarını en aza indirgemek suretiyle düzensiz hareket eğilimini azaltır.

Aynı Aktüatör İçin Farklı Açma ve Kapama Zamanları

Yukarıda ayrıntılandırılan teknikleri birleştirmek, aynı aktüatörün her yönde farklı hızlarda çalışmasına izin verecektir. Ayrıca, bunu üç konumlu kontrol sistemi ile daha da genişletmek mümkündür.

Örneğin;

Aktüatörün 3 saniyeden daha kısa bir sürede açılması ve daha sonra tam açık pozisyondan %50 açık pozisyona 5 saniyede gelmesi, ardından % 50 açıktan 20 saniyede kapalıya geçmesi gerekebilir.

Sonuç

Yukarıdakilerin hepsini dikkate alarak, aktüatör çalışma hızını belirlemek için kesin bir formül mevcut değildir. USKON Akışkan Kontrol Sistemleri olarak piyasaya sunduğumuz DURAVIS Pnömatik aktüatörler içinde kesin rakamlar vermekten kaçınarak ve tüm bu bilgilerin bir kılavuz olarak ele alınmasının daha yararlı olacağını düşünmekteyiz.

İyi Bir Bakım Programı, Solenoid Valflerin Ömrünü Uzatır

Herhangi bir hareket kontrol sisteminin sağlığı, ancak bileşenlerinin sağlığı kadar iyidir. Solenoid valfler, küçük boyutlarından dolayı, bazen bir sistem/bakım programında göz ardı edilebilirler. Valfler, çok daha büyük bir sistem için akışkan, hava veya gaz akışını kontrol ettiği için, bu bakımı gözardı etmek, tüm uygulama ile ilgili sorunlara neden olabilir.

Gelecekteki Sorunlardan Kaçınmak İçin Akıllıca Seçim

Vana performansı ve ömrünün tahmini; uygulamanın gereksinimleriyle uyuşma derecesine bağlı olarak değişir. Bazen bir bakım problemine benzeyen şey, aslında yanlış bir ürün seçiminin sonucudur. Bu durumda, aşağıdaki üç faktörü değerlendirmek önemlidir:

Valfin Çalışma Ortamı: Bazen valf dışındaki şartlar yani ortam koşulları, valf içinden geçen akışkanın yaratacağı etkilerden daha sert olabilir. Bu gibi durumlarda bobin, çeşitli tasarım ve muhafalarla nemden ve ısıl döngüden korunmalıdır. Örneğin, NEMA 4 su geçirmez bobin koruması, dış mekanlarda kullanılır. Seçim ve sipariş aşamasında bu koşulların belirtilmesi, gelecekte olası operasyonel sorunlara karşı en iyi önlem olacaktır.

Akışkan: Solenoid vana üreticileri belirli basınç, sıcaklık ve akış kriterlerini karşılayan ürünler meydana getirir. Vana amacına bağlı olarak; pirinç, paslanmaz çelik, alüminyum, bakır ve çeşitli kauçuklar ve plastiklerden yapılabilir. Valf içinden geçecek olan akışkanın, bu malzemeleri olumsuz etkilememesini sağlamak önemlidir. Çukurlaşma, pas ve bozulma, uygun malzeme seçimi ile önlenebilir.

Uygulamanın Kendisi: Solenoid valfler çok çeşitli uygulamalarda kullanılır ve bir uygulamaya uyacak şekilde uygun valf seçimi, performansı için kritik öneme sahiptir. Tank drenaj valfleri ve vakum uygulamaları basınç farkı gereksinimi olmayan valfler tarafından en iyi şekilde kontrol edilir. Minimum çalışma basıncı farkı sıfır olan direk etkili (direk çekmeli) valfler iyi performans gösterir ve 25 milisaniye içinde tam akış sağlar. Çoğu durumda, vana seçimi; bağlantı çapı, voltaj ve basınç sınıfı gereksinimleri ile sınırlanmamalıdır. Yavaş kapatan veya su-darbesi önleyici vanalar, tüm sistemin ömrünü uzatabilir.

Solenoid valf için bakım veya değiştirme gereksinimi olup olmadığını belirlemek için tüm uygulamanın ve valfin kendisinin ihtiyaçlarını ve özelliklerini analiz etmek önemlidir. Genel olarak bakım, solenoid valfın ömrünü uzatmaya, pahalı tamiratları önlemeye veya değiştirmeleri ertelemeye, duruş ve kesintileri en aza indirmeye ve uygulamanın sorunsuz çalışmasını sağlamaya yardımcı olur.

Sıkça Sorulan Sorular

1-) Valf bakımı gerçekten sistem için çok fazla fark yaratıyor mu?

En güvenilir valfler bile zamanla aşınabilir veya arızalanabilir. Bir bakım programı; pahalı tamirat ve duruşlardan kaçınmaya, vananın ömrünü uzatmaya ve uygulamanın sorunsuz çalışmasını sağlamaya yardımcı olabilir. Aşağıda, rutin bakımın genel masrafları önemli ölçüde düşürdüğü üç tip senaryo bulunmaktadır:

Standart bir valf, hava ve su gibi yaygın kullanılan ortamları kontrol ederken bile aşınabilir. Kuru hava ve hızlı çevrim uygulamaları, valfin çalışması için en zararlı etkilerden bazıları arasındadır. Akışkan, vana boyunca hareket ettiği için, yağlama valfin içinde kalma eğilimi göstermez ve çeşitli zamanlarda yeniden uygulanması gerekebilir. Yağlama olmaz ise, bileşenler aşınabilir ve valfin 100.000 döngü veya daha kısa bir sürede değiştirilmesi gerekebilir. İlave yağlama, ürün ömrünü milyonlarca döngü ile uzatabilir.

Doğal bir yağlama kaynağı olan suyu kontrol eden vanalar zamanla kötüye giden mineral birikimi yaşayabilir. Bu normal temizlikle kolayca önlenebilir.

Solenoid valf, hareketli parçalar arasında küçük boşluklar ile tasarlandığında, filtrelenmemiş veya yapışkan akışkanlar, valfden geçerken zorluk çekebilir ve bu, erken bozulma olasılığını artırabilir. Bu tür uygulamalar için vana doğru şekilde belirtilmelidir, yani, ortamın askıda katı madde içermemesi gerekir ve kontaminasyonu önlemek için bir filtrasyon cihazı kullanılmalıdır.

2-) Vanayı kontrol etmek için en uygun zaman ne zaman?

Servis için, valf sistemden sökülebildiğinde ve ayrıca bir ekipman olarak ayrıldığında inceleme için yapmak için en uygun haldir. Valfler, ayrıca düzenli aralıklarla kontrol edilmelidir. Frekans ise, valf performansının uygulama ve geçmişine bağlıdır. Proaktif önlemler, ürün ömrünü uzatacak, valf ve sistem için mümkün olan en iyi performansı sağlayacaktır.

3-) Vana ne sıklıkta kontrol edilmeli?

Solenoid valfin tasarımı ve amacı, uygulamanın gereksinimleri ile beraber düşünülerek, kontrol edilme sıklığını belirlenir. Aşağıda, cevabı belirlemenize yardımcı olacak soruların bir listesi bulunmaktadır:

- Valf bozulursa, güvenlik açısından risk oluşturabilir mi?

- Valf, olası en kötü zamanda bozulursa, bunun sonuçları ne olur?

- Bir valf arızasının sonuçlarını ortadan kaldırma maliyeti ne kadardır? (Maliyet, verimlilik kaybı, onarım veya değiştirmeyi içermelidir.)

- Bir valfin bakım maliyeti nedir? (Zamanı ve kaynakları ekleyin.)

4-) Onarımın ve değiştirmenin zamanı geldi mi?

Onarım veya değiştirme kararı ile karşı karşıya kalındığında, valfi ve tüm uygulamayı göz önüne almak önemlidir. Kolay tasarlanmış ve inşa edilmiş vanalar, onarım maliyeti ile karşılaştırıldığında nispeten ucuzdur. Valfi sökmek, parçaları değiştirmek, yeniden monte etmek, takmak ve doğru performansı kontrol etmek için gereken emek, genellikle yeni bir vana takmaktan daha pahalıdır.

Kompleks tasarımlara sahip vanalar, onarmak ve değiştirmek için pahalıya mal olur. Bu, uygun bakımın maliyet açısından özellikle önemli olduğu bir durumdur. Karmaşık tasarımlarda, valf onarımı vananın orijinal performansına yakın bir çözüm olurken, genellikle en optimum yoldur.

5-) Doğru bir bakım yönetimi neyi içeriyor?

Solenoid valfi korumak için, etkilenen alan ve bileşenlerin belirlenmesi ve daha sonra bu parçaların temizlenmesi, yağlanması, sabitlenmesi veya değiştirilmesi önemlidir. Valfi oluşturan parçalar, temiz olmalıdır. Ayrıca valf, vana gücünü ve enerjisini kesme yeteneğini etkileyebileceğinden yabancı maddeden arındırılmış olmalıdır.

Valfin kauçuk parçaları ve yayları çoğunlukla değiştirilirken, aşınma veya hasar gösteren herhangi bir iç parça anca üretici gözetiminde değiştirilmelidir. Valf bağlantısı da kontrol edilmelidir. Bağlantı yerleşimi valfın çıkarılmasını zor veya tehlikeli hale getirebilir. Son olarak, valf sızdırmazlığının ve orifis yüzeyinin hasar görmediğinden veya aşınmadığından emin olmak için kontrol edilmesi gerekir; Aksi takdirde, diyafram yeniyse bile orifisten kaçırma olabilir.

Valf üreticilerinin kullanma talimatlarında, yedek parçalı kitleri ve bakım talimatlarını patlatılmış ürün görünümleri ile sundukları için, valf bakımı için iyi bir kaynaktır. Bu kitlerle kullanıcı, kendi ürüne bakım yapabileceği gibi, üreticiye ürünü gönderip bakımını yaptırabilir.

6-) Herhangi bir valf bakım yönetiminde atılacak adımlar nelerdir?

6.1. Vana üzerinde çalışmaya başlamadan önce, güç kaynağının bağlantısını kesin ve sistemin basıncını düşürün. Eğer valfin bağlı olduğu sistem, korozif veya tehlikeli maddeleri kontrol ediyorsa, güvenlik prosedürlerini uygularken dikkatli olunuz.

6.2. Islak veya nemli ortamlarda nem bobine nüfuz edebilir ve çatlaklar yaratarak bir valf arızasına neden olabilir. Valfi servise alırken, bobinin çatlak olup olmadığını kontrol edin ve bağlantılarında hasar veya korozyon olup olmadığını kontrol edin. Bir AC bobininin valfin kovanı veya gövdesi üzerine düzgün şekilde takıldığından emin olmak için güç verin; yanlış takıldığında, akım dalgalanması bobinin aşırı ısınmasına ve arızalanmasına neden olabilir.

6.3. “Basınçlı Kap” olarak adlandırılan geriye kalan birimi kontrol etmek için bobini çıkarın. Kovanı anahtar yardımıyla çıkarabilirsiniz. Çıkarırken, borulu modellerde kovan borusunun bükülmediğinden emin olun. Valf solenoid dahili bileşenleri; piston veya diyafram, dönüş yayı, çekirdek, kovan ve valf gövdesi olmak üzere tüm parçalar görülebilir. Tüm parçaları hasar veya aşınma açısından inceleyin ve gerekirse değiştirin:

- Contanın yırtılmaması, şişmemesi, kırılmaması veya bozulmaması gerekir.

- Yay, aşınmış veya kırılmış bobinler için kontrol edilmelidir.

- Orifis deliği zarar görmüş olabilir.

- Çekirdek kalktığında, tipik olarak manşonun yanları ve tepe ile temas eder. Sonuç olarak, çekirdeğin dış çapı ve üst kısmı aşınabilir.

Solenoid valf tasarımı daha karmaşıksa ve diyaframlar, pistonlar, makaralar ve kollar içeriyorsa, üreticinin bakım talimatları yakından takip edilmelidir.

6.4. Aşınmış veya hasarlı parçaları değiştirin ve valfi kirden temizleyin. Basınç kabını tekrar monte etmek ve bobini yeniden takmak için üreticinin talimatlarına bakın. Son olarak, yeni monte edilen vana sisteme tekrar takılmalıdır.

Online Analizörler (Fosfat, Katyon Sodyum, Silis Analizörleri)

Sodyum Analizörü, su üretimini en yüksek düzeye çıkarmak ve korozyonu minimuma indirmek için su saflığı sağlar. Kullanım alanlarından başlıcaları; saf su arıtma katyonu alışverişini izleme, buhar kalitesini izleme, kondensi izleme dir.

Online Fosfat Analizörü, fosfat ölçümü için askorbik asit kolorimetrik analiz yöntemini kullanan sürekli okuma cihazıdır.

Online Silika Analizörü, saf suyun iyon alışverişi üretimini optimize etmek ve türbinlerdeki silika birikimini minimuma indirmek için saf su sağlar.

Yüksek doğruluk ve güvenlikte çözüm…

Solenoid Vana Seçiminde ve Siparişinde Gözönünde Bulundurulması Gereken Durumlar

Solenoid valfler tüm sistemlerde, elektrikle enerjilenerek veye enerjilenmeyerek sıvı veya gaz akışkanı kontrol ederler. Solenoid valfler; kapama vanası, açma vanası, dozajlama vanası, dağıtım vanası veya karıştırma vanası olarak kullanılabilirler. Bu sebeple 2 veya daha fazla yollu olarak üretilebilirler. 2 yollu selenoid valflerin iki bağlantı (akışkan için giriş ve çıkış yolları) noktası ve bir orifisi var iken; 3 yollu solenoid valflerde ise üç bağlantı noktası ve 2 ayrı orifis vardır.

Vana Fonksiyonları

– 2 yollu on/off mu? Yoksa 3 yollu gibi çoklu portlu bir valf mi isteniyor?

– Normalde açık mı? Kapalı mı?

– Valf seyrek mi yoksa sık mı çalışma yapacak?

Akışkan Tipi

– Vananın içinden geçen sıvı veya gazın cinsi nedir?

Hava veya soygaz sistemleri, beraberinde bir takım yağ veya kimyasalları barındırabilir. Bu ise, valf diyaframı veya bileşen malzemelerini etkileyebilir. Kimyasal dayanım kontrolü önemlidir.

Debi

– Yaklaşık olarak istenilen debi nedir?

Valf debi katsayısını baz alarak hesaplanabilir (Cv). Formüller interette bulunabileceği gibi, “www.us-kon.com.tr” adresindede mevcuttur. Bu denklem için; hat giriş basıncı, valf çapı, orifis büyüklüğü gibi parametrelerin bilinmesi gerekir.

Güç Kaynağı

– Valf(ler)in belirli bir watt/VA değerinde mi beslenmesi gerekiyor?

– Valf(ler), akü ile mi beslenecek?

– Enerji tasarrufu zorunlu mu?

Enerji tasarrufu ve muhafaza edilmesi; orifis boyutu, çalışma basıncındaki seçim ve manyetik kilitleme (latching solenoid valf) gibi çeşitli yöntemlerle gerçekleştirilebilir.

Çevresel Şartlar (Çalışma Ortamı)

– Valf(ler)in yüksek sıcaklık, korozif veya yüksek titreşimli bir ortamda çalışma ihtimali varmıdır? Kısıtlı montaj alanı? Kısıtlı enerji kaynağı? Çeşitli ürün belgelendirmesi gereklimidir?

Çevresel çalışma şartları, valf seçimini direk olarak etkiler.

Bağlantılar

– Hat bağlantı çapı ve tipi nedir?

– Ne tip bir elektriksel bağlantı gereklidir? Kablolu, DIN, soket?

DİĞER FAKTÖRLER

Çoklu Hatlar

– Sistem birden fazla hat mı içeriyor? Belki blok, valfadası yapılaması daha etkin olabilir.

Valf Montajı

– Sisteminizin gereksinimlerine bağlı olarak, bazı alt montaj işlemlerini dış kaynak kullanımı yapmak faydalı olabilir mi?

Valfleriniz, alanınıza uyacak şekilde tüm bileşenleri ile birlikte gönderilir, düzgün mekanik ve elektrik montaj ile sonlandırılır.

Tedarik Seçenekleri

– Bir/iki haftada bir valflerinizi bir defada teslim almak mi yoksa stokunuzun yönetilmesini mi istersiniz?

İlk yatırımınızı kolaylaştıracak veya kullanılabilir alanı en üst düzeye çıkarmak için neredeyse sınırsız sayıda tedarik seçeneği bulunmaktadır. Nasıl isterseniz…