Kelebek vanalar çift yönlüdür. Vana milinin yatay konumda ve klepenin altta kalan kısmının akış yönünde açılması önerilir. (Özellikle ağır, çabuk katılaşan sıvılar için)

Kelebek vanalar çift yönlüdür. Vana milinin yatay konumda ve klepenin altta kalan kısmının akış yönünde açılması önerilir. (Özellikle ağır, çabuk katılaşan sıvılar için)

Akışkan debisi ölçümü (akış miktarı) proses kontrolün en önemli noktalarından biridir. Ve belki de proseslerde en sık kullanılan ölçümdür. Akışkan debisi genel olarak, akışkanın belirli bir bölgedeki hızı ile ölçülür. Bu dolaylı metod ile ölçülen, hacimsel debidir.

BORULARDAKİ AKIŞ ORANINI ETKİLEYEN FAKTÖRLER

Borudan geçen akışkana etkiyen ana faktörler:

• Akışkanın hızı

• Akışkanın boru ile kesişen noktalarındaki sürtünme

• Akışkanın viskozitesi

• Akışkanın yoğunluğu

Akışkanın hızı, akışkanı boruya doğru iten kafanın basıncına bağlıdır. Kafa basıncı arttıkça, akış oranı (diğer bütün faktörlerin sabit kalması koşulu ile) ve dolayısıyla akışkan hacmi artacaktır. Boru çapı da akış oranını etkiler. Örneğin; çapı iki katına çıkarmak potansiyel akış oranının dört katına çıkmasına neden olur.

Boru sürtünmesi, akış oranını azaltıcı etki yaptığından negatif bir faktör olarak alınır. Bu sürtünmeden dolayı akış oranı, boru cidarlarına yakın bölgelerde, borunun merkezindeki akışa göre daha azdır. Boru yüzeylerinin temizliği, yumuşaklığı ve büyüklüğü ölçüsünde, bu sürtünme kuvveti de azalacaktır.

Viskozite ya da moleküler sürtünme de, akış oranını negatif etkiler. Viskozite ve boru sürtünmesi, cidarlardaki akış oranını azaltır. Viskozite sıcaklık ile artar veya azalır ama bu değişim her zaman beklendiği gibi olmayabilir. Sıvılarda viskozite sıcaklık artışı ile genellikle azalır. Ancak bazı sıvılarda viskozite belirli bir sıcaklığın üstünde iken artmaya başlar. Genellikle sıvı viskozitesi yüksek ise (diğer faktörler sabit iken) akış oranı azalır. Viskozite ‘centipoise’ ile ölçülür. Diğer bir viskozite tipi ise ‘kinematik viskozite’ dir ve ‘centistroke’ ile ölçülür ve centipoise’un akışkanın özgül ağırlığına bölünmesi ile elde edilir.

Akışkanın yoğunluğu, akış oranını şu şekilde etkiler; daha yoğun bir akışkanda istenen debiyi elde edebilmek için daha güçlü bir kafa baskısı gerekir. Gazların sıkıştırılabilir olmasına rağmen sıvıların tam tersi olarak sıkıştırılamamasından dolayı, gazların, sıvıların ve hatta gaz içeren sıvıların, ölçüm yöntemleri birbirinden farklıdır.

HATLARDAKİ AKIŞKAN DEBİSİNİN ÖLÇÜLMESİ

Akışkan debisini ölçmek için kullanılan cihazlara ‘akışölçer’ denir. Akışkanların debisinin ölçülmesi için birçok tipte cihaz mevcuttur. Kullanılacak cihazın tipinin belirlenmesi akışkanın karakteristiğine ve içerisinde bulunduğu proses şartlarına bağlıdır. Akış ölçümü, genelde bir fark basınç veya akışkan hızının ölçülmesi ile dolaylı olarak gerçekleştirilir. Dolayısıyla bu ölçüm elektroniksel olarak volümetrik debi oranına dönüştürülür. Akış volümetrik ve kütlesel olarak iki şekilde ölçülebilir. Aşağıda farklı ölçüm prensiplerine dayalı çalışan üç tip debimetreden kütlesel ölçüm yapan debimetreler açıklanmaya çalışılmıştır:

Kütlesel Ölçüm Yapan Debimetreler

Kütlesel debimetreler volümetrik debimetrelerin aksine direkt geçen akışın kütle olarak miktarını ölçerler. Sonuç olarak akışkan içersinde hapsolmuş hava miktarı gibi etkenlerden ölçüm etkilenmez. Çoğu kütlesel ölçüm yapan debimetrede volümetrik akış miktarı ile akışkanın yoğunluğu kullanılarak kütle elde edilir. Yani kütlesel ölçüm yapan debimetreler iki cihazın bir araya getirilmesi ile elde edilen enstrümanlardır. Bunlardan biri akış hızını ölçerken diğeri de yoğunluğu ölçer. Bu iki input bir mikro işlemcide bir araya getirilip ilave başka bir data ile işlenerek kütlesel ölçüm elde edilir. Kütle ölçümü prensibi ile çalışan birçok cihaz vardır, aşağıda bu cihazlardan en önemlisi olan Coriolis debimetreler açıklanmaya çalışılacaktır.

Coriolis Debimetreler

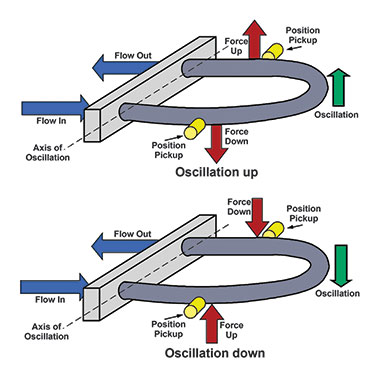

Coriolis tip debimetreler akışı hesaplamak için genellikle obstrüksiyonsuz U şeklinde tüpleri sensör olarak kullanılır ve Newton’ un ikinci hareket yasasını uygularlar. U tüpler bulundukları kapta bir elektromanyetik vibratör ile doğal frekanslarında titreştirilirler. Akışkan bu tüplerden akar ve tüpleri düşey doğrultuda bir momentum alması için zorlar. Tüp vibrasyon çevriminin yarı süresi boyunca yukarı doğru hareket eder, bu noktadan sonra tüpün içine dolan akışkan tüpü aşağı doğru bastırarak tüpün yukarı hareketine bir direnç oluşturur. Tüpün hareketinden dolayı tüpten dışarı doğru akan akışkanın yukarı yönde bir momentumu vardır. Tüpün içerisinde hareket eden akışkan dikey hareketindeki değişimlere karşı tüpü iterek direnç gösterir. Kuvvetler arasındaki fark tüpte kıvrılmaya neden olur. Tüp vibrasyon çevriminin ikinci yarısında ise aşağı doğru hareket eder ve bu yukarı yönde harekette oluşan kıvrılmanın zıt yönünde bir kıvrılma oluşturur. Bu kıvrılma karakteristiğine ‘Coriolis etkisi’ denir.

Newton’ un ikinci hareket yasasına göre tüpteki bu kıvrılma tüplerden akan kütlesel akış ile doğrudan orantılıdır. Tüplerin her iki tarafına yerleştirilmiş olan hız dedektörleri titreşen tüplerin hızını ölçer. Kütle, hız dedektörü sinyallerince belirlenen zaman farkının ölçülmesi ile elde edilir. Akış olmadığı durumda tüplerde kıvrılma oluşmaz, iki hız sinyali arasında zaman farkı yoktur. Akış anında kıvrılma ve buna paralel olarak hız sinyalleri arasında zaman farklılığı oluşmaktadır. Bu zaman farklı kütlesel akış ile doğrudan orantılıdır. Kütlesel ölçüm sırasında yoğunluk ölçümü de yapıldığı için ölçüm sıcaklık ve basınç değişimlerinden etkilenmez.

Şekil 1: Coriolis Debimetre Çalışma Prensibi

Şekil 1: Coriolis Debimetre Çalışma Prensibi

Coriolis debimetreler çok hassas ve çok amaçlı cihazlardır. Fayda maliyet unsuru göz önüne alınarak pek çok uygulamada kullanılabilir. Anlık volümetrik akış, anlık kütlesel akış, toplam kütlesel akış ve yoğunluk gibi bilgiler çıkış olarak alınabilir. Elektronik kısımları olan transmitter’ler genellikle akıllı cihazlardır. Endüstriyel haberleşme protokolleri kullanılarak bu cihazlar ile haberleşilebilir.