Bir kazanda, yakıttan elde edilen enerji, buhar üretmek için suya aktarılır. İlk başta, soğuk su “hissedilir ısı” şeklinde enerjiyi alır ve kaynama noktasına kadar ısınır.

Kaynama noktasına ulaşıldığında, suyun sıcaklık artışı sona erer ve buharlaşana kadar aynı kalır. Su sıvı fazından buhar fazına geçer. Buharın içinde hala sıvı halde su kaldığı sürece , buhar sıcaklığı , suyun sıcaklığı ile aynıdır. Buhar yoğunlaşma sınırındadır. Bu buhara Doymuş Buhar adı verilir.

Tüm su buharlaştırıldığında, ısıdaki herhangi bir artış buhar sıcaklığının artmasına sebep olur. Doymuş buhar seviyesinde olan ve ısıtılan buhara ise Kızgın Buhar denir.

Neden Doymuş Buhar Kızgın Buhara Göre Daha çok tercih edilir?

Sektörler normalde ısıtma, pişirme, kurutma ya da diğer işlemler için doymuş buhar kullanır. Kızgın buhar ise nerede ise sadece türbinler için kullanılır. Buharın farklı çeşitlerinin farklı enerji değişimi kapasiteleri var ve bu onlara farklı kullanım alanı açar.

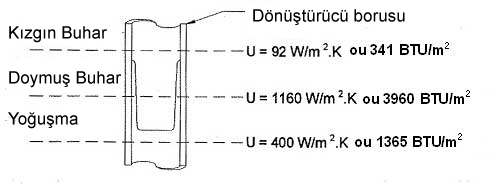

Şekil 1

Isı transfer katsayısı (U) olarak bilinen enerji transfer kapasitesi, buhar türlerini karşılaştırmak için kullanılır. Bu değer birim yüzey ve sıcaklık farkı derecesi başına olan Watt sayısı olarak belirlenir. Değerin büyük olması, belirtilen durumdaki ısı transferinin de yüksek olduğunu gösterir.

Şekil 1, kullanılan buhar kaynağına göre ısı transfer kapasitesini gösterir. Bu, doymuş buharın ısı transfer kapasitesinin, su ya da kızgın buhara göre çok daha yüksek olduğunu görüyoruz.

Kızgın buharın yoğunlaşmadan önce soğuması gerekir

Kızgın buhar, sadece eşanjördeki ısı elde edilir. Bu nedenle başka bir maddeyi ısıtmadan önce soğuması gerekir. Bir yüzeye yapışmış kızgın buhar eşanjöre enerjiyi aktarırıken soğur. Buna rağmen yüzeyden uzaktaki kızgın buhar kolayca soğuyamaz ve enerjisini aktaramaz. Çünkü kızgın buhar, tüm diğer gazlar gibi bir yalıtkandır. (ısı kötü bir iletken)

Kızgın Buhar Bir Yalıtkandır

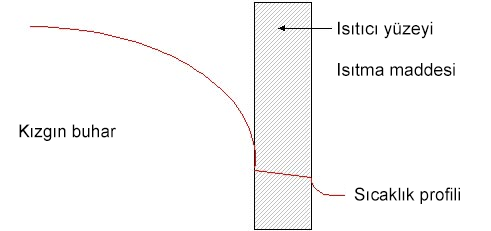

Şekil 2

Kızgın buhar, mineral yün ya da strafor gibi tüm iyi izolatörlerde kullanılan hava ile aynı U katsayısına sahiptir.

Doymuş buhardan daha sıcak olduğu için daha fazla enerji içeren kızgın buhar, zayıf ısı iletim kapasitesine sahiptir. Isı iletiminin kızgın buharda düşük olması, buhar ve ısıtma yüzeyi arasında bir sıcaklık profilini indükler.

Şekil 2 Bu profili göstermektedir.

Buhar, Doymuş Olduğunda Isı Transferi Çok Daha İyidir.

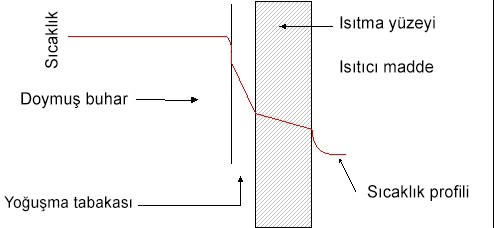

Doymuş buhar sıcaklığı üniform olduğundan, buhar ve ısıtma yüzeyi arasında hiçbir sıcaklık profili ortaya çıkmaz.

Isı dönüştürücülerde , doymuş buhar ısıtma yüzeyi ile doğrudan temas halinde değildir ; çünkü buhar kondensi , ısıtma yüzeyinden ince bir yoğuşma tabakası ( kondensat film) oluşturur.

Sıvı haldeki suyun enerji değişimi kapasitesinin doymuş buhara göre daha düşük olduğunu önceden görmüştük. Isıtma yüzeyinde oluşan kondensat tabakası yerçekimi ile ısı dönüştürücünün altına doğru akar. Bu tabakanın kalınlığı göreceli olarak, ısıtma yüzeyi dikey olarak çok uzun değilse, cihazın tüm ısıtma yüzeyinden daha fazladır. Akış, kondensat filmin sıcaklığını eşitler ve bir sıcaklık profilinin oluşumunu önler. Bu buhar ve sıvı arasındaki ısı transferini maksimumda tutar.

Doymuş buhar kullanıldığı zamanki sıcaklık profili , Şekil 3’de gösterilmektedir. Daha önceki çizim ile arasındaki fark ısıtma yüzeyi üzerindeki yoğunlaşma bir tabakası olması ve buhar sıcaklığının sabit olmasıdır.

Şekil 3

Kızgın Buhar Türbinlerde Daha Verimlidir.

Türbinde buhar kuru olmalıdır. Türbin kanatlarının kırılmasına sebep olabileceği için su damlacıklarına izin verilmez. Türbinde kanatların yüksek dönme hızında, su damlacıklarına uygulanan merkezkaç kuvveti çok önemlidir, kanatlarda dengesizlik yaratarak kırılmasına neden olabilir. Bu nedenle türbinlerde kızgın buhar kullanılır.

Türbinde iş miktarı buhar tarafından sağlanır. Kızgın buhar, yoğunlaşmadan ve enerjisini kaybetmeden kanatları iter ve enerji elde edilmesini sağlar. Bu da türbinlerde kızgın buhar kullanılmasının ikinci sebebidir.